Anodizatzea aluminiozko edo aluminiozko aleaziozko produktuen gainazalean aluminio oxidozko film bat sortzeko erabiltzen den prozesua da. Aluminiozko edo aluminiozko aleaziozko produktua anodo gisa elektrolito-soluzio batean jartzea eta korronte elektriko bat aplikatzea dakar aluminio oxidozko filma osatzeko. Anodizatzeak aluminiozko profilen korrosioarekiko erresistentzia, higadura-erresistentzia eta apaingarri-propietateak hobetzen ditu. Aluminiozko profilen anodizatze-prozesuan zehar, hainbat akats ohiko gerta daitezke. Lehenik eta behin, akats orbanen arrazoiak uler ditzagun. Materialen korrosioak, bainuaren kutsadurak, aleazioko bigarren faseen prezipitazioak edo efektu galbanikoak akats orbanak sor ditzakete. Honela deskribatzen dira:

1. Azido edo alkali grabatua

Anodizatu aurretik, aluminiozko materiala azido edo likido alkalinoek korroditu dezakete, edo azido edo lurrun alkalinoek eragin dezakete, gainazalean orban zuri lokalizatuak sortuz. Korrosioa larria bada, zulo-orban handiagoak sor daitezke. Zaila da begi hutsez zehaztea korrosioa azidoak edo alkaliak eragiten duen, baina erraz bereiz daiteke korrosioa eragindako eremuaren zeharkako sekzioa mikroskopio batean behatuz. Zuloaren hondoa biribila bada eta korrosio intergranularrik gabe badago, alkali-grabadurak eragiten du. Hondoa irregularra bada eta korrosio intergranularrarekin batera badago, zulo sakonagoekin, azido-grabadurak eragiten du. Fabrikan biltegiratze eta manipulazio desegokiak ere korrosio mota hau eragin dezake. Leuntzeko agente kimikoen edo beste lurrun azido batzuen azido-lurrunak, baita koipegabetzaile organiko kloratuak ere, azido-grabaduraren iturriak dira. Alkali-grabadura ohikoa morteroaren, zementu-errautsen eta garbiketa-likido alkalinoen sakabanaketak eta zipriztinek eragiten dute. Kausa zehaztu ondoren, fabrikako prozesu desberdinen kudeaketa indartzeak arazoa konpondu dezake.

2. Korrosio atmosferikoa

Aire hezearen eraginpean dauden aluminiozko profilek orban zuriak ager ditzakete, eta horiek askotan molde-lerroetan zehar luzetarako lerrokatzen dira. Korrosio atmosferikoa, oro har, ez da azido edo alkali grabatzea bezain larria, eta metodo mekanikoen edo garbiketa alkalinoen bidez kendu daiteke. Korrosio atmosferikoa gehienetan ez da lokalizatua izaten, eta gainazal jakin batzuetan gertatzen da, hala nola, tenperatura baxuko eremuetan, non ur-lurruna erraz kondentsatzen den, edo goiko gainazaletan. Korrosio atmosferikoa larriagoa denean, zulo-orbanen zeharkako sekzioa perretxiko alderantzikatuen antzera agertzen da. Kasu honetan, garbiketa alkalinoak ezin ditu zulo-orbanak ezabatu, eta handitu ere egin ditzake. Korrosio atmosferikoa zehazten bada, fabrikako biltegiratze-baldintzak egiaztatu behar dira. Aluminiozko materialak ez dira tenperatura baxuegiak dituzten eremuetan gorde behar, ur-lurrunaren kondentsazioa saihesteko. Biltegiratze-eremua lehorra izan behar da, eta tenperatura ahalik eta uniformeena izan behar da.

3. Paperaren korrosioa (ur-orbanak)

Papera edo kartoia aluminiozko materialen artean jartzen denean edo ontziratzeko erabiltzen denean, urradura saihesten da. Hala ere, papera hezetzen bada, korrosio-orbanak agertzen dira aluminioaren gainazalean. Kartoi korrugatua erabiltzen denean, korrosio-orbanen lerro erregularrak agertzen dira kartoi korrugatuarekin kontaktu-puntuetan. Akatsak batzuetan aluminioaren gainazalean zuzenean ikus daitezkeen arren, askotan nabarmenagoak dira garbiketa alkalinoaren eta anodizazioaren ondoren. Orban hauek, oro har, sakonak dira eta zailak dira kentzen bitarteko mekanikoen edo garbiketa alkalinoaren bidez. Paperaren (kartoiaren) korrosioa azido ioiek eragiten dute, batez ere SO42- eta Cl-, paperean daudenak. Beraz, kloruro eta sulfatorik gabeko papera (kartoia) erabiltzea eta ura sartzea saihestea metodo eraginkorrak dira paperaren (kartoiaren) korrosioa saihesteko.

4. Garbiketa-uraren korrosioa (elur-maluta korrosioa bezala ere ezagutzen da)

Garbiketa alkalinoaren, leuntze kimikoaren edo azido sulfurikoaren dekapaketaren ondoren, garbiketa-urak ezpurutasunak baditu, izar formako edo erradiatzaileak diren orbanak sor daitezke gainazalean. Korrosioaren sakonera txikia da. Korrosio mota hau garbiketa-ura oso kutsatuta dagoenean edo gainezkatze-garbiketaren emaria txikia denean gertatzen da. Itxuraz elur-maluta itxurako kristalen antza du, hortik datorkio "elur-maluta korrosioa" izena. Kausa aluminioan dauden zinkaren ezpurutasunen eta garbiketa-uretan dauden SO42- eta Cl- arteko erreakzioa da. Deposituaren isolamendua eskasa bada, efektu galbanikoek akats hau areagotu dezakete. Atzerriko iturrien arabera, aluminiozko aleazioan Zn edukia % 0,015 baino handiagoa denean, garbiketa-uretan dagoen Cl- 15 ppm baino handiagoa denean, korrosio mota hau gerta daiteke. Azido nitrikoa dekapaketaren bidez edo garbiketa-urari % 0,1 HNO3 gehitzean ezaba daiteke.

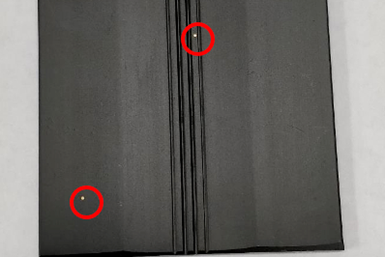

5. Kloruroaren korrosioa

Azido sulfurikoaren anodizatze-bainuan kloruro kantitate txiki bat egoteak zulo-korrosioa ere sor dezake. Itxura bereizgarria izar formako zulo beltz sakonak dira, piezaren ertz eta izkinetan edo korronte-dentsitate handiagoak dituzten beste eremu batzuetan kontzentratuago daudenak. Zulo-kokapenek ez dute film anodizaturik, eta gainerako "normal" eremuetako filmaren lodiera espero den balioa baino txikiagoa da. Txorrotako uraren gatz-eduki handia da bainuaren Cl- kutsaduraren iturri nagusia.

6. Korrosio galbanikoa

Tanke energizatu batean (anodizatzea edo kolorazio elektrolitikoa), piezaren eta tankearen arteko efektu galbanikoek (altzairuzko tankea), edo tanke ez-energizatu batean korronte galduen efektuek (garbiketa edo zigilatzea), zulo-korrosioa eragin edo areagotu dezakete.

May Jiangek editatua, MAT Aluminum-etik

Argitaratze data: 2023ko abenduaren 15a